EIS Arenguprogrammi toel, koostöös Tiptiptap OÜ-ga ning minu kui disaineri panusega, on valminud kolm erinevat õuemööbli toodet, mis moodustavad ühtse ja samas stiilis komplekti.

Disainitöö lähtepunktiks oli linnamööbel ning selle üheks peamiseks eripäraks, lisaks disainile, on jalgratta paigutamise võimalus.

Selle mööbli puhul on olulisel kohal ka funktsionaalsus, vastupidavus ja parandatavus. Disainimisel on lähtutud ka rangetest “Tallinna linnamööbli valiku ja paigutuse juhenditest”.

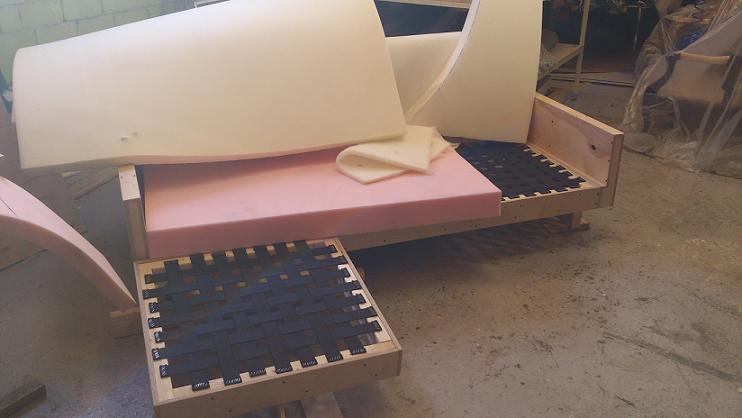

Vastupidavus ja hooldatavus

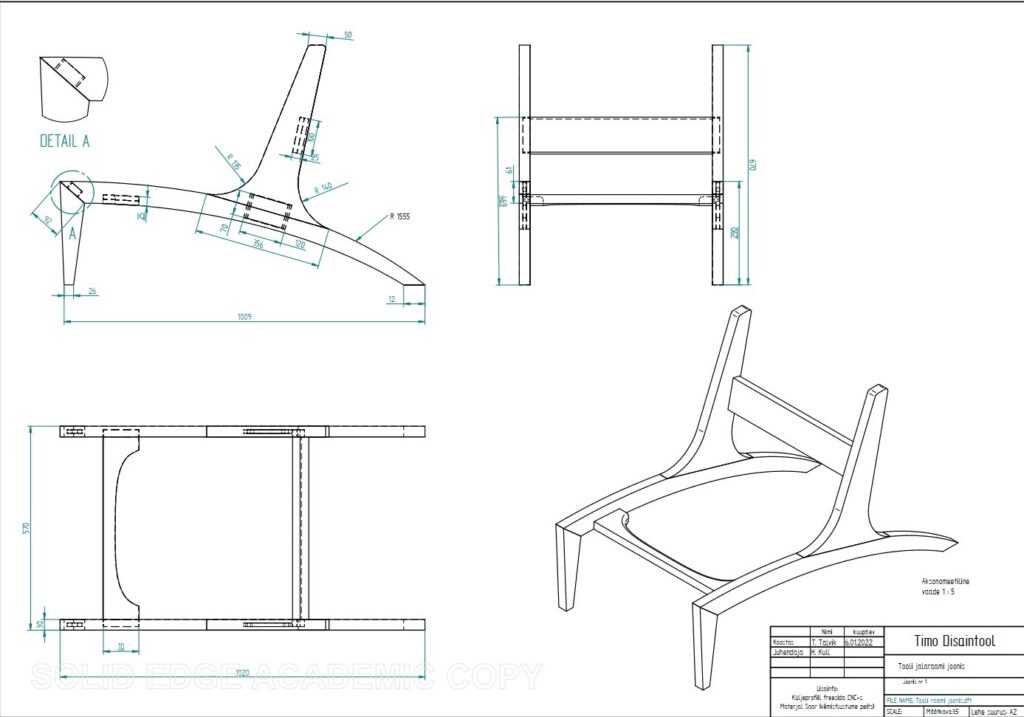

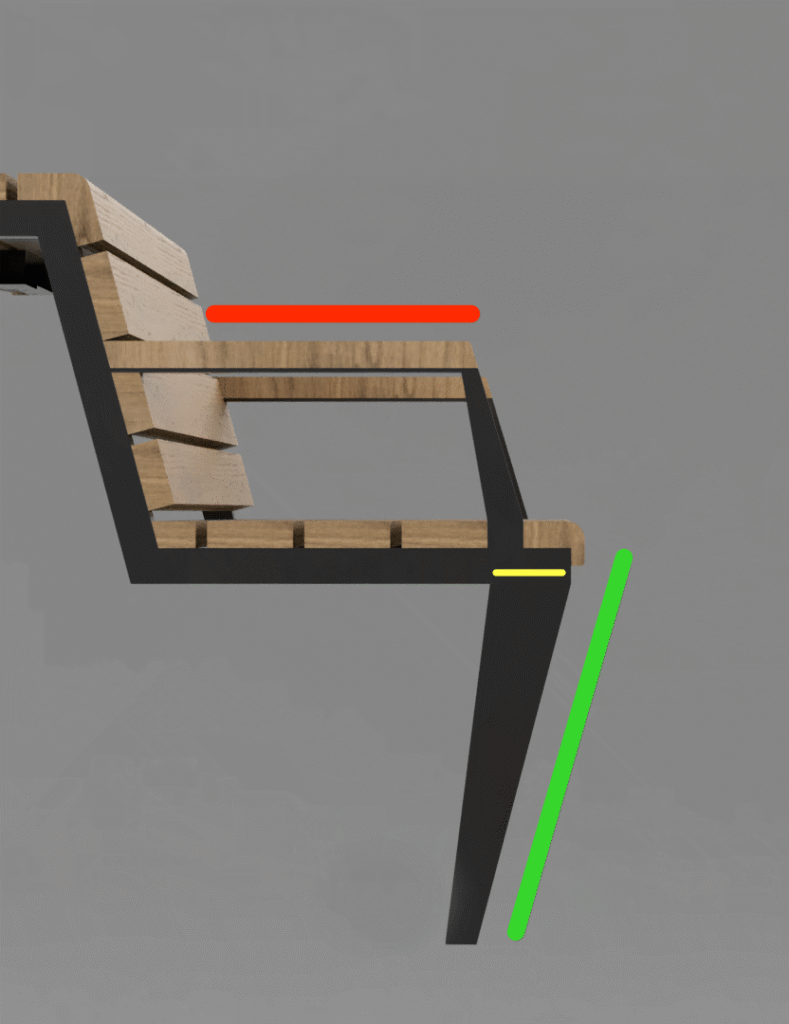

Vastupidavust ja parandatavust toetavad suured keevitusalad (joonisel tähistatud kollase joonega) ning kruvikinnitusega puidust lauad, mida saab vajadusel välja vahetada. See tagab, et mööbel on vastupidav ja praktiliselt remonditav.

Pingi V-kujuline tagumine jalg ei ole samuti juhuslik – see parandab hooldustöötaja ligipääsu pingi alla. Trimmerdamine, muruniitmine ning prügi eemaldamine on sellise lahenduse puhul oluliselt lihtsam (vaata animatsiooni).

Kasutajamugavus ja juurdepääsetavus

Funktsionaalsust lisab esijalgade sissepoole kaldenurk, mis välistab olukorra, kus inimene toolilt tõustes võiks kannaga ebameeldivalt vastu pingi jalga puutuda.

Vanemaealiste kasutajate jaoks on lisatud hoolikalt valitud istekõrgus ja käetugi, mis teeb istumise ja püsti tõusmise hõlpsaks (vaata animatsiooni).

Jalgrattaga tulijale mõeldud lahendus

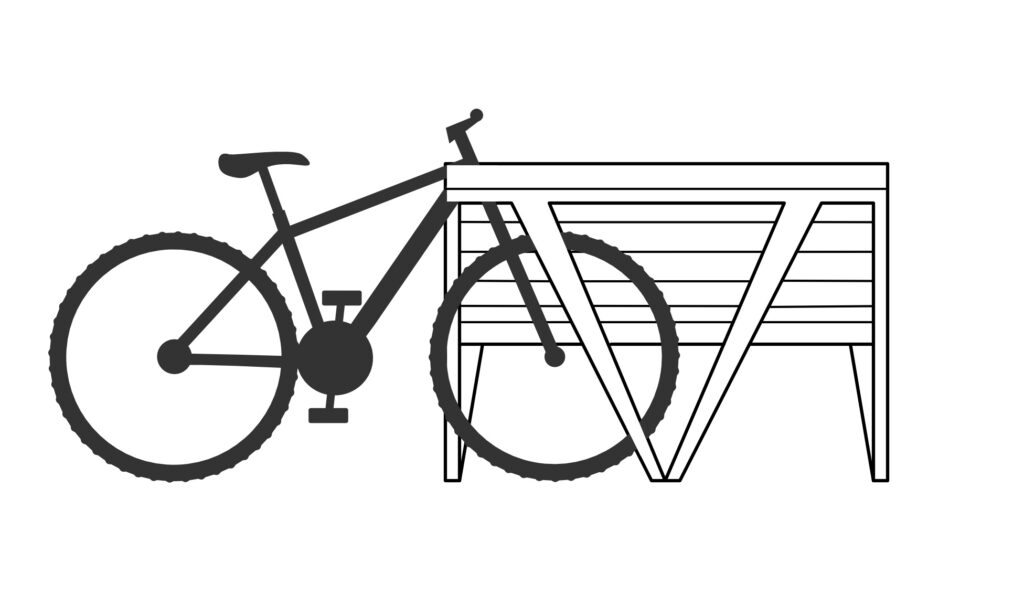

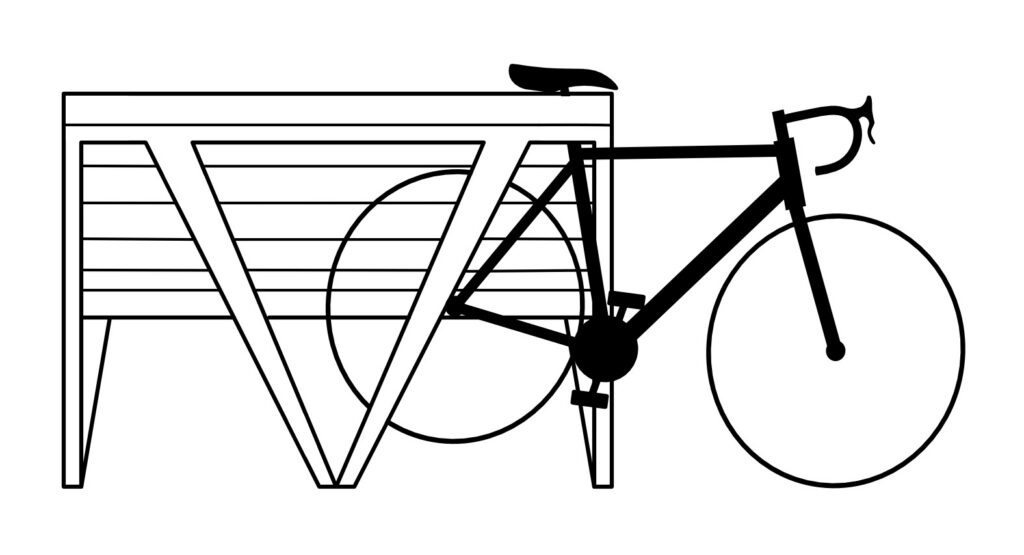

Kõige olulisem erinevus võrreldes tavapäraste pargipinkidega on spetsiaalne koht jalgratta toetamiseks.

Mõlemale poole pinki on disainitud plastikust äärisega süvendid, et vältida ratta kriimustamist.

Ratta toetamisel saab kasutada kas sadula- või lenksuposti, sõltuvalt sõiduvahendist.

Kui kohtud sõbraga näiteks kergliiklusteel, ei pea ratast enam maha panema ega kartma ratta vajumist pingi kõrvale, kui seda seljatoele toetad – rattal on kindel ja turvaline koht.

Lamamistool – naudi loodust ja vaadet

Komplekti kuulub ka lamamistool, millel on samuti jalgratta toetamise võimalus.

See sobib ideaalselt olukordadesse, kus inimene saabub rattaga näiteks randa, järve äärde või mujale kauni vaatega kohta. Ratta saab turvaliselt oma kohale paigutada ning seejärel jätkata raamatu lugemist või vaate nautimist.

Hea näide toimivast lahendusest on Lagedi raamatukogu taga asuv supluskoht, kus see lamamistool on juba kasutuses. (vt videot)

„Hängimise pink” – kiireks peatuseks ja mugavaks suhtluseks

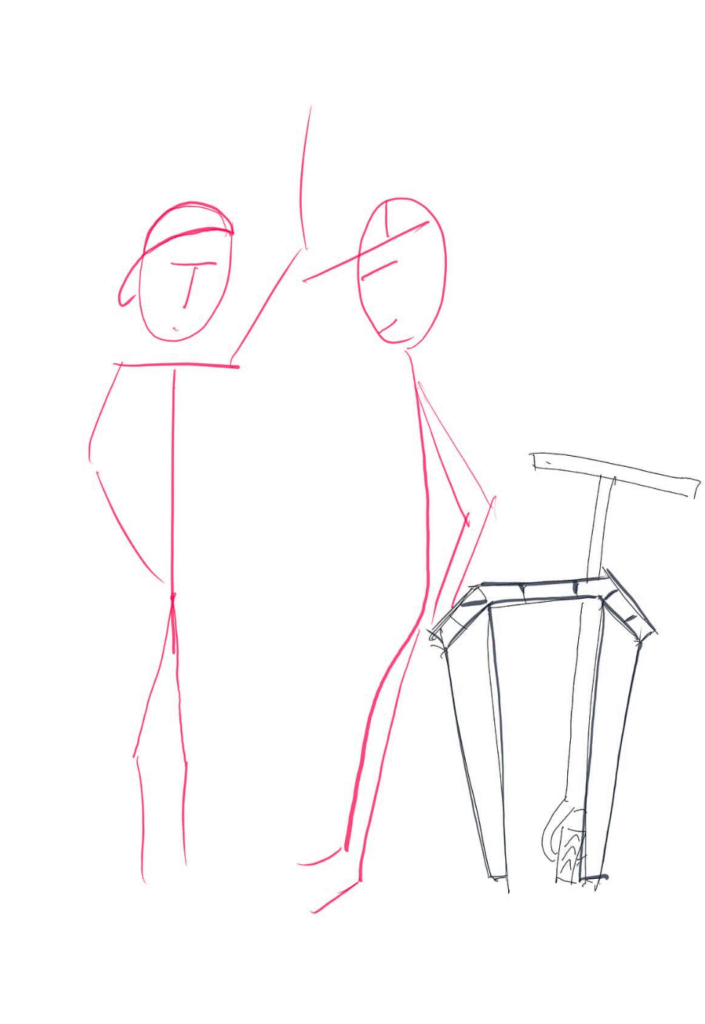

Kolmanda tootena kuulub seeriasse „hängimise pink”, mis on mõeldud kiireks peatuseks või mugavaks suhtluseks.

Selle pingi puhul saab toetada ratast, tõukeratast või muud liikumisvahendit – ideaalne just rulaparkide, bussipeatuste või toidukaupluste läheduses.

Pingil on tavapärasest kõrgem iste, mis võib esmapilgul tunduda harjumatu, kuid sellel on kindel eesmärk: tagada loomulik silmside seisva ja istuva inimese vahel.

Erinevalt tavalisest madalast pingist ei teki siin suhtluses olukorda, kus üks peab üles ja teine alla vaatama – vestluse silmapiir on sarnasel kõrgusel, mis loob sotsiaalselt tasakaalus keskkonna.

Pingile saab hetkeks toetada ka näiteks toidukotti, enne kui see tõstetakse rattakorvi.

Ja kui ootad bussi, on sellelt pingilt lihtne kiiresti püsti tõusta – ideaalne kiirstardiks bussipeatuses.

Kolm toodet – üks disainikeel

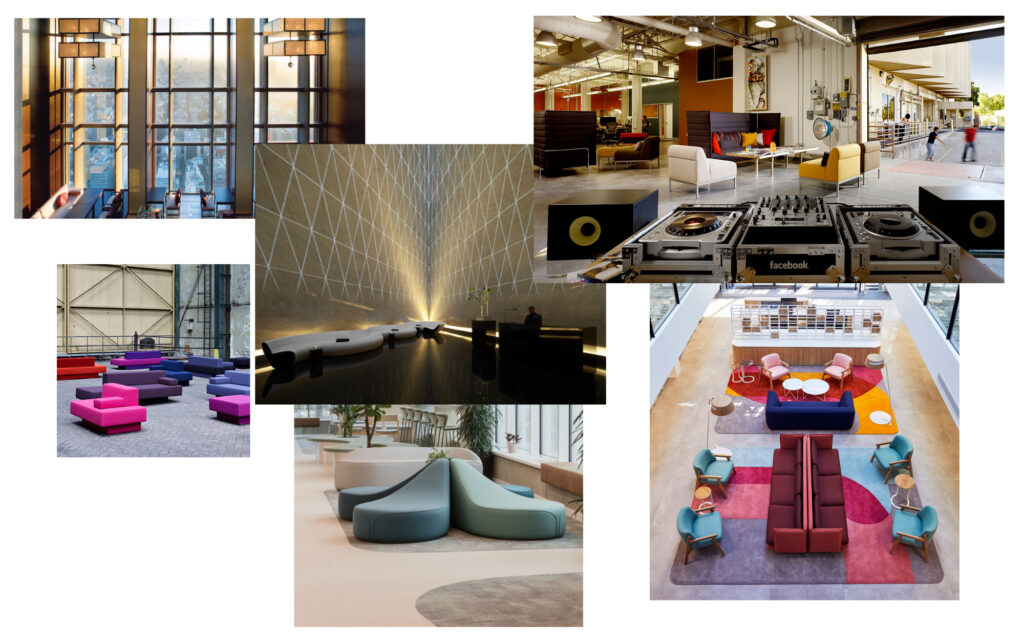

Kõik kolm toodet moodustavad ühtse disainikeele ja funktsionaalse terviku, mis sobitub nii modernistlikku kui ka igapäevasesse linnaruumi.

Olgu selleks park, kergliiklustee äär, koolihoov, rulapark või järveäärne puhkeala – see mööbliseeria vastab tänapäevase avaliku ruumi ootustele: mugav, ligipääsetav, hooldatav ja nutikalt läbimõeldud.

Mööbli tootja on Tiptiptap OÜ. Kui oled tootest huvitatud, võta nendega ühendust: www.tiptiptap.ee